Progetto RTS-AGW

Ambiti realizzativi

Il progetto, grazie alla possibilità di gestione dei singoli carri, è in grado di aumentare notevolmente l’efficienza nella gestione dei trasporti in svariati ambiti della logistica e dei trasporti. A maggior chiarimento dei possibili scenari applicativi e per una migliore comprensione delle potenzialità del progetto complessivo, viene descritta di seguito l’intermodalità in alcuni scenari tipo o ambiti quali:

La flessibilità e la possibilità di integrazione graduale del progetto, permette di integrare in tali ambiti una o più automazioni (carri, carrelli, gru, carroponti transtainer, ecc.) in relazione alle fasi attuative ed alle dotazioni infrastrutturali e logistiche già presenti sul luogo d’intervento.

Per esempio in un’area logistica tipica oltre alle classiche aree di trasbordo dei containers dal gommato al successivo mezzo di trasporto e viceversa, è possibile: godere dei vantaggi derivanti dalla presenza di magazzini in cui effettuare le operazioni di assemblaggio del collettame; caricare/scaricare direttamente i vagoni posizionati nei pressi dei magazzini che successivamente verranno destinati sugli opportuni binari per la composizione automatica dei convoglio in partenza; caricare direttamente il rimorchio di autotreni o altri mezzi; ecc.

Inoltre l’automazione del singolo carro permette di superare concetto di “convoglio bloccato”, unica soluzione fino ad oggi data per fare fronte agli enormi costi derivanti dalle manovre necessarie per comporre i convogli, abbattendo le diseconomie derivanti dal far viaggiare carri scarichi o, situazione peggiore, dal non poter fare viaggiare la merce per indisponibilità di carri sul convoglio bloccato.

Navigazione

Esplora

Piccole stazioni

In queste stazioni si opererà prevalentemente gestendo singoli carri in arrivo o partenza, essendo scarsamente probabile la necessità di composizione di convogli.

L’utilizzo principale può essere quello per il carico/scarico di mezzi gommati su un “carro intelligente” per la cui operatività occorre semplicemente la presenza di una rampa di carico/scarico o di un carro elevatore ferroviario alla quale il carro si accosterà automaticamente.

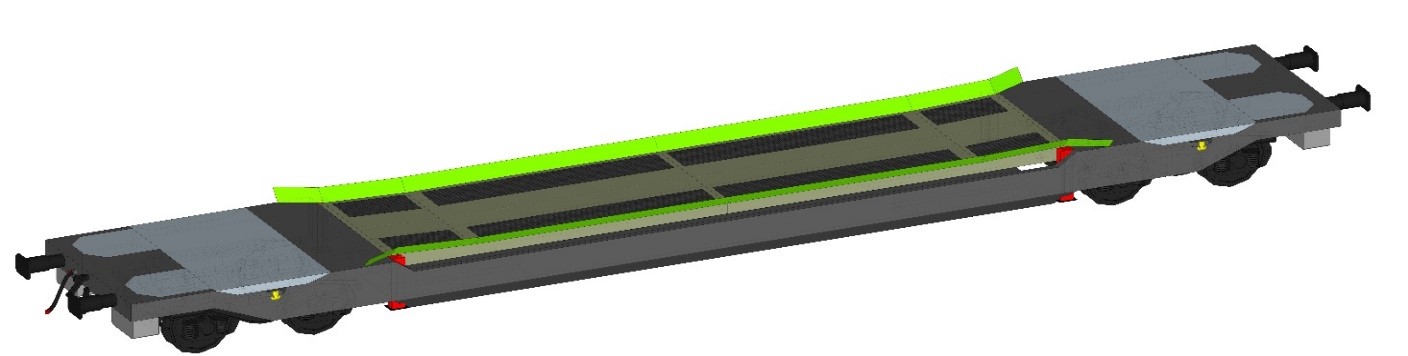

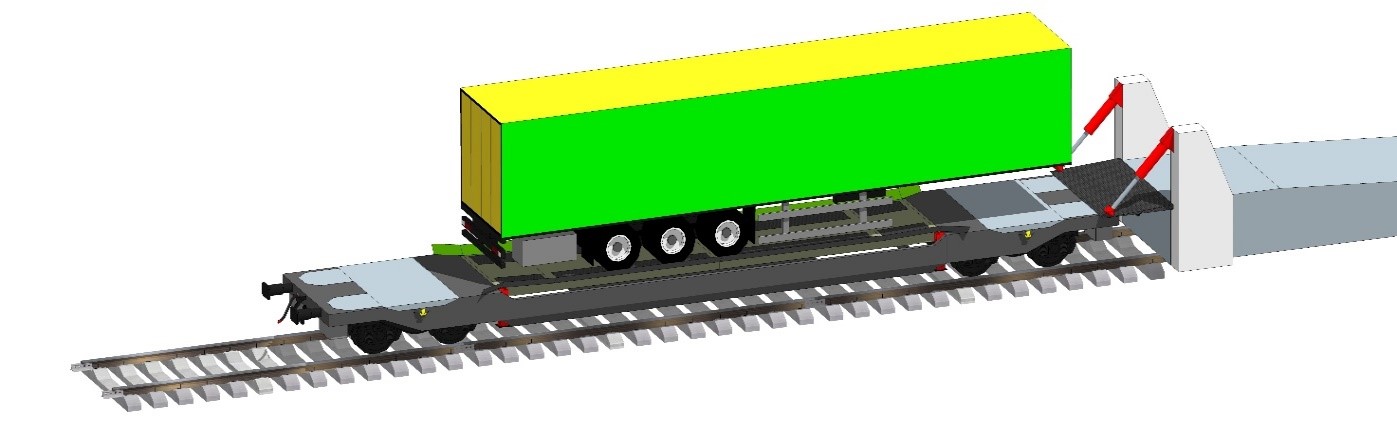

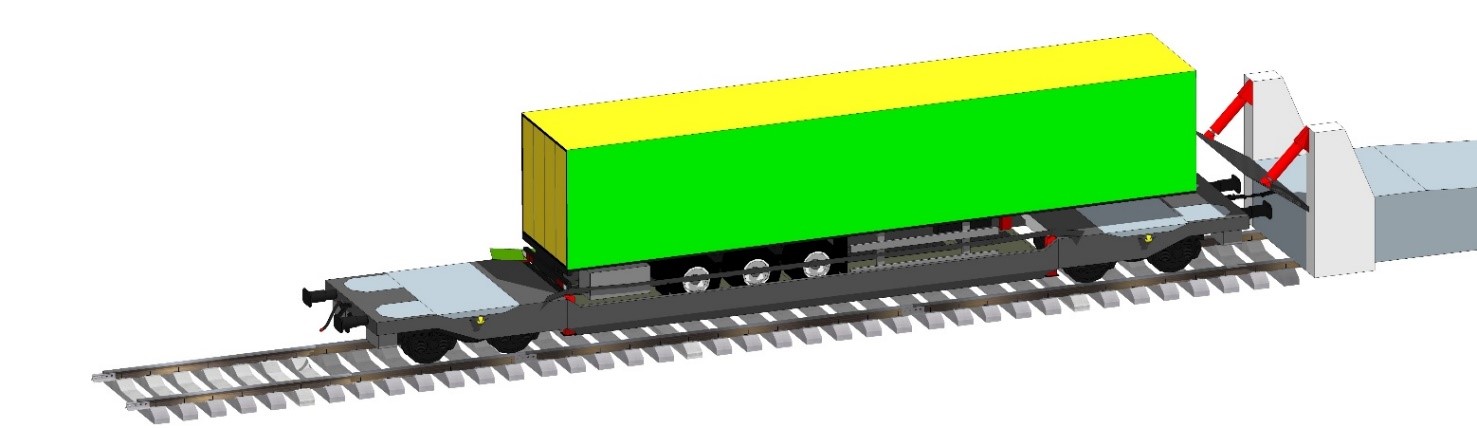

Si pensi ad esempio all’uso di un carro tipo Wippen (Wippenwagen) modificato (upgrade a carro intelligente), che consente il trasporto di semirimorchi fino a 3 assi sia con pneumatici gemellati che singoli.

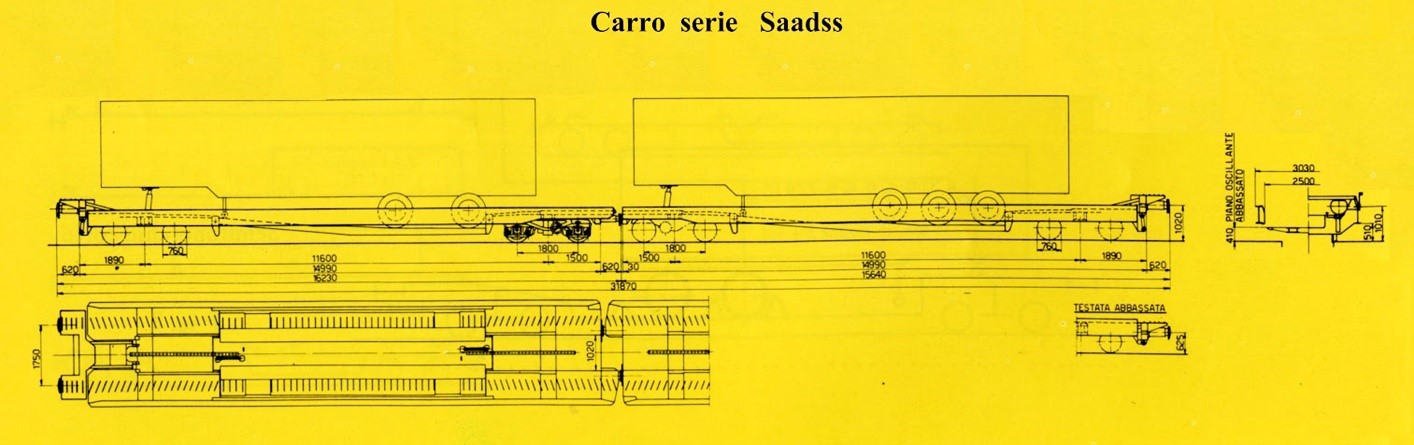

Carro Wippenwagen, il carro è dotato di un ponte mobile bidirezionale che permette, nella posizione alta, il passaggio del semirimorchio da un vagone all’altro e, nella posizione bassa, l’alloggiamento del rodiggio del semirimorchio ad un’altezza di 410 mm dal piano dei binari.

L’operazione può avvenire in tutta sicurezza anche presso una stazione non presidiata, in quanto l’accosto del singolo carro alla rampa per permettere l’operazione di carico/scarico del mezzo gommato, sarà gestito dal “sistema di stazione”, su richiesta del soggetto interessato che avviserà della sua disponibilità al ritiro/consegna comunicando credenziali autorizzative.

L’eventuale presenza un piccolo magazzino in prossimità del binario di sosta, permetterà la gestione di “collettame”, permettendo operazioni di carico/scarico ad uno spedizioniere (Poste o altro privato) ottimizzandone la logistica.

La presenza o l’installazione di un carroponte per la gestione di containers sarà economicamente sostenibile solo se il territorio circostante esprime una domanda adeguata o, alternativamente la movimentazione di containers, se richiesta, potrà essere eseguita solo da operatori che dispongono di loro mezzi per il trasbordo.

Stazioni medio-grandi

Oltre effettuare tutte le operazioni previste per le piccole stazioni sopra descritte, la presenza di fasci di binari potrà permettere la raccolta e la gestione del parco carri, smistando anche carri scarichi verso i punti di domanda.

In queste stazioni si genereranno o scomporranno convogli smistandoli a seconda delle esigenze.

Per ottimizzare la velocità dei convogli a percorrenza lunga, dalle medie stazioni si potrà far partire convogli “raccoglitori”, anche inizialmente con pochi carri e per tratte non eccessivamente lunghe, per concentrarli in grandi centri di smistamento. Ciò avverrà solamente allorquando la domanda di trasporto in una specifica tratta sarà economicamente accettabile.

La composizione dei convogli terrà conto sia dell’ordinamento voluto dei carri per ottimizzarne la consegna e/o lo smistamento, sia della priorità di percorrenza (carri per cui è richiesta consegna più celere), sia della tipologia dei carri (tradizionali o “intelligenti” con o senza gancio automatico).

Nelle grandi stazioni di nodi principali della rete ferroviaria, potrebbero essere presenti più gestori di un loro parco carri ciascuno dei quali può operare autonomamente con un proprio “sistemi di stazione” che interfacceranno il gestore unico della stazione con il quale colloquieranno per le autorizzazioni alle movimentazioni dei propri carri.

Aree logistiche

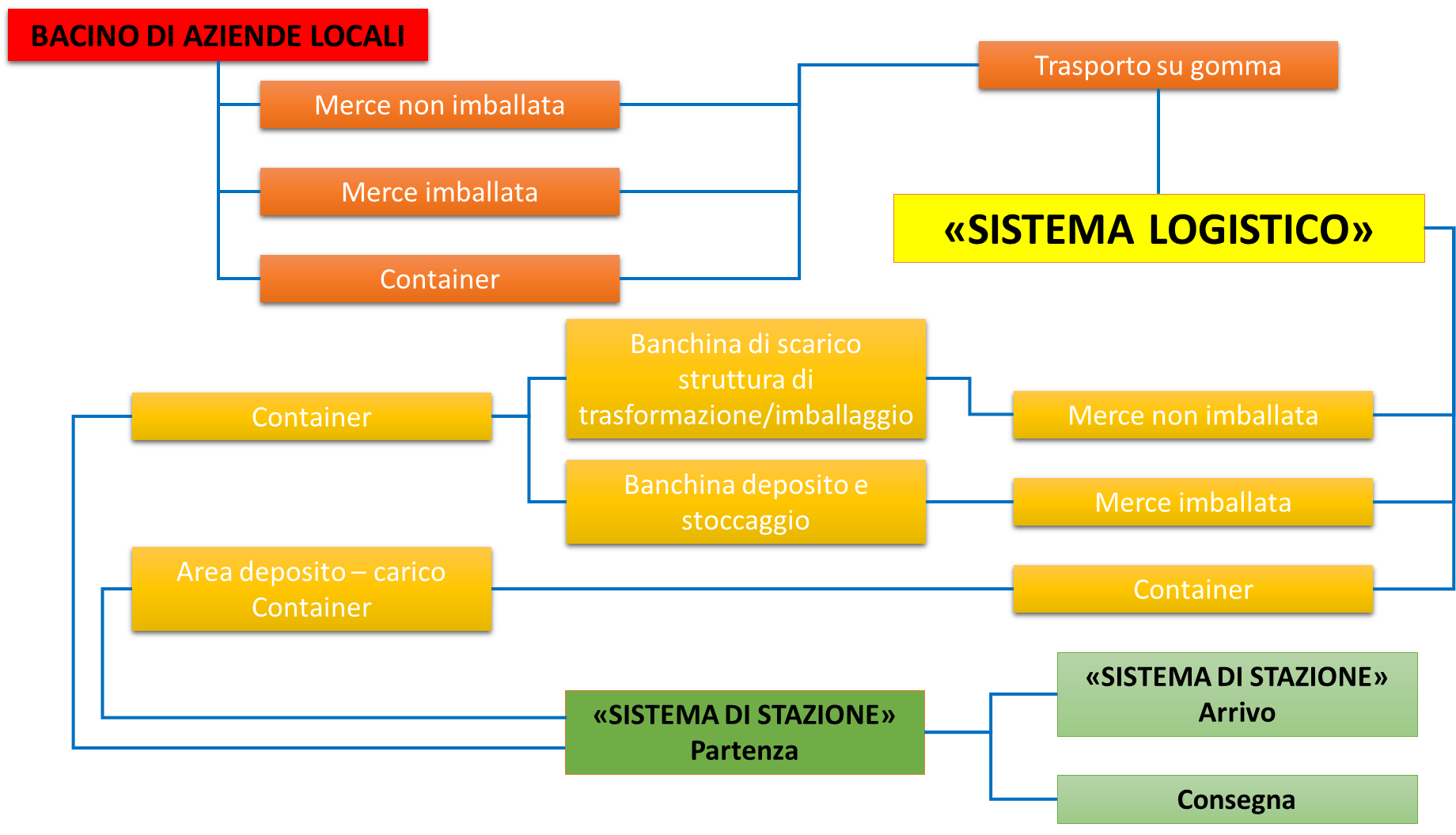

Ogni merce che giunge nell’ area logistica gestito da Coelda viene presa immediatamente in consegna dal “sistema logistico” che ne gestisce in modo automatizzato lo smistamento e la spedizione. Difatti il progetto, nel suo complesso, punta sia allo sviluppo di aree logistiche tradizionali (da convertire in strutture prevalentemente automatizzate) che alla realizzazione di nuove realtà efficienti e ben organizzate con l’obiettivo di ridurre i costi di trasbordo e rendendo più competitivo al trasporto combinato.

Di seguito si riporta scenario tipo del flusso merci all’interno di un’area logistica:

Diagramma di flusso di una tipica area logistica gestita con il progetto COELDA

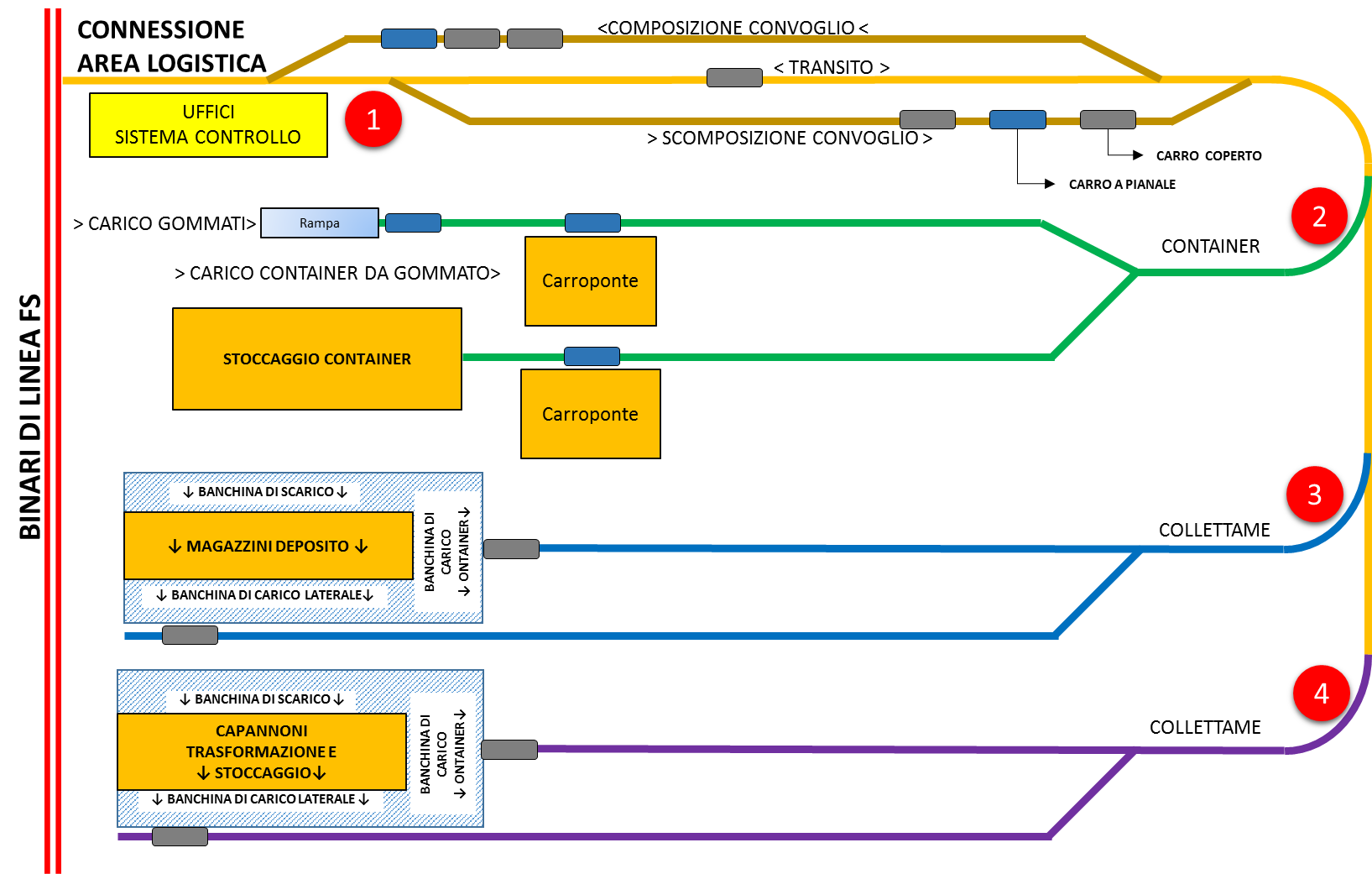

Un modello tipo di area logistica gestita da Coelda, nel complesso l’area logistica può essere suddivisa in 4 macro aree quali:

Diagramma di flusso di una tipica area logistica gestita con il progetto COELDA

L’area è costituita da una struttura destinata al controllo e accettazione merci, uffici e sala controllo “sistema logistico”. Oltre ad un fascio binari per la: scomposizione dei convogli in entrata; composizione dei convogli in uscita ed uno di servizio destinato alle manovre e/o al transito dei carri. (area 1)

Video simulazione

A fianco un video simulativo.

Porti

Tutte le operazioni intermodali previste per le aree logistiche potranno essere attuate anche presso ogni porto.

Inoltre si potranno automatizzare i processi di carico e scarico delle merci, principalmente containers anche se è possibile automatizzare i processi di carico/scarico anche di altre tipologie di merci pervenute o da spedire tramite ferrovia.

Dotando la banchina di attracco delle navi di almeno un binario, è possibile farvi pervenire accanto alla gru di carico/scarico un carro “intelligente” che potrà così essere già pronto per accodarsi ad un treno in formazione per la partenza.

Un carro “intelligente” che funge da “navetta” potrebbe essere adoperato per spostare containers dalla banchina al punto di deposito di stoccaggio, analogamente a quanto oggi fanno i mezzi a cavaliere.

Questi processi di automazione potrebbero essere attivati da subito con la fase 1, adoperando i tradizionali carri a pianale ed i “carrelli di manovra”.

In quest’ultimo caso, rispetto all’uso del carro “intelligente”, c’è solo il rallentamento delle operazioni in quanto si necessita di più manovre (tutte effettuate automaticamente) per fare prima pervenire il “carrello di manovra” nelle prossimità del catto tradizionale per agganciarlo, successivamente spostarlo nel punto di consegna, ed infine disimpegnare il “carrello di manovra”.

Il processo automatico nella gestione dello stoccaggio dei containers, permetterà altresì di ottimizzare il loro posizionamento in vista di successive operazioni di spostamento, e di evitare possibili problematiche, che purtroppo si verificano nella gestione non automatizzata, quali quella dello “smarrimento” dei containers.

Carico gommati

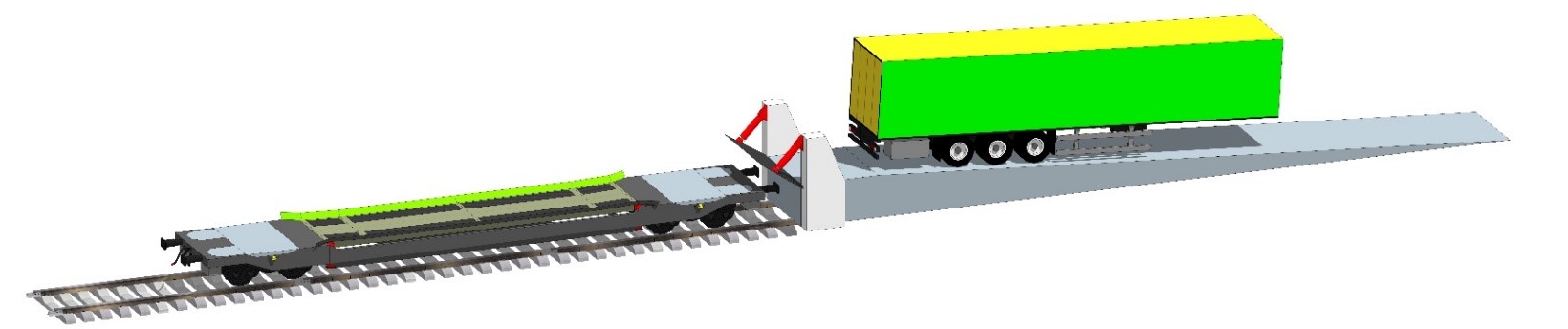

Il nuovo carro progettato da Coelda sarà in grado, a differenza degli attuali carri ribassati standard, di caricare un semirimorchio senza l’ausilio di ulteriori mezzi di banchina. Ciò sarà reso possibile istallando sullo stesso un pianale transitabile costituito da una pedana mobile in grado di colmare il dislivello tra il piano ribassato e quello dei respingenti. In posizione normale, la pedana, rimane abbassata per permettere l’utilizzo del carro anche per caricare containers, mentre viene sollevata durante l’operazione di carico/scarico del gommato.

Inoltre potranno anche essere installate tutte le tecnologie elettro-meccaniche per la commutazione da carro tradizionale a carro intelligente (sistema frenante, il sistema di trazione alimentato a batterie, sistemi di sensoristici, ecc)

Carro ribassato con pedana autolivellante

INTEGRAZIONI ALLE INFRASTRUTTURE

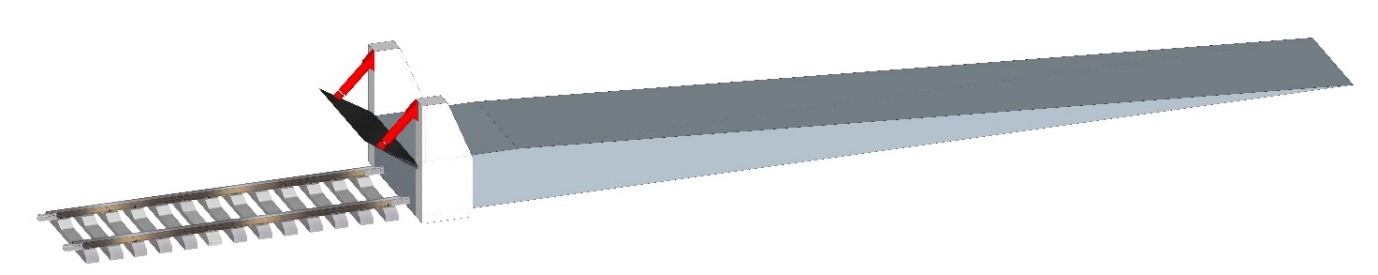

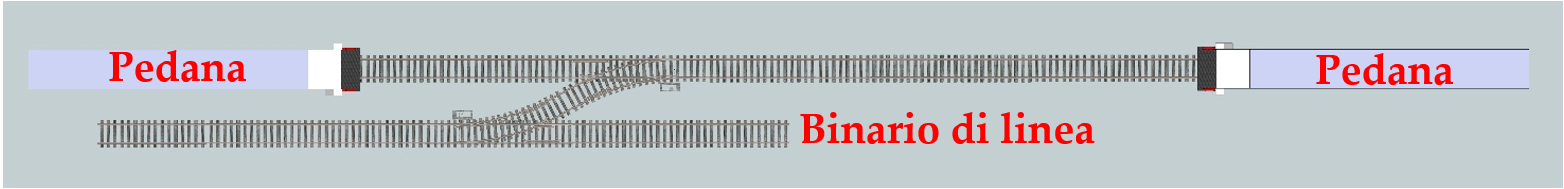

Le rampe, in linea con i binari, saranno attrezzate con una pedana ribaltabile che con modalità automatica sarà posta in posizione verticale in assenza del carro, commutandola in orizzontale allorquando il carro è accostato alla rampa per permettere il passaggio del mezzo gommato.

Rampa di carico/scarico con pedana

Poiché in fase di scarico il mezzo caricato si deve presentare alla motrice sempre dal lato corretto con il quale operare l’accoppiamento motrice-semirimorchio, si rendono necessarie, per garantire sempre l’operatività nello scalo, almeno due rampe con direzione di accostamento opposto, affinché sia sempre possibile operare dal lato corretto. Il carro su cui è caricato il mezzo si accosterà solo alla rampa che permette l’operazione di scarico.

Schema esemplificativo infrastrutturazione

Altra infrastrutturazione necessaria per l’operatività con modalità non presidiata, è l’installazione di un sistema per la rilevazione automatica della sagoma del carro dopo il carico del mezzo, onde autorizzarne l’inserimento in un convoglio per il trasporto.

Alternativamente alla realizzazione di 2 rampe fisse, laddove gli spazi per le manovre risultino limitati, è prevista la realizzazione di un carrello rampa automatico.

Il nuovo carro sarà in grado di muoversi autonomamente e una volta giunto alla posizione di carico abbasserà una della rampe di raccordo per permettere all’autoarticolato di salire sempre a marcia in avanti. Successivamente la rampa di raccordo si solleva e viene azionato in meccanismo di sollevamento della pedana, una volta che la pedana giunge a livello si riabbassa la pedana di raccordo al carro e l’autotreno viene guidato a marcia indietro sino al raggiungimento della posizione idonea ad azionare il sistema di carico sul carro.

OPERATIVAMENTE

Fase I – richiesta di carico e arrivo del carro

Su richiesta di un operatore (potrebbe essere lo stesso autista della motrice del mezzo da trasportare), verificate le credenziali delle autorizzazioni al carico del semirimorchio, si farà pervenire un carro scarico (o parzialmente scarico se doppio) presso la rampa di carico.

Successivamente, si abbasserà la pedana presente sulla rampa che si adagerà sul carro e si alzerà la pedana presente sul carro creando così la continuità del percorso di carico.

Fase II – abbassamento rampa e carico rimorchio

L’operatore, in retromarcia, provvederà a caricare il semirimorchio sul carro effettuando poi il disimpegno della motrice bloccando il semirimorchio, con l’apposito gancio della sua parte anteriore, al carro dove sarà presente il dispositivo di bloccaggio analogo a quello presente sulla motrice, con rilevazione sensorizzata.

Fase III – Abbassamento pedana transitabile e sollevamento rampa

Fuoriuscita la motrice, si provvederà ad abbassare la pedana, abbassando così il semirimorchio nella giusta posizione per il trasporto. Un ulteriore dispositivo di bloccaggio sarà fissato ai punti di ancoraggio del semirimorchio, permettendone la regolazione con il livellamento della sua altezza.

Video simulazione

A fianco un video simulativo.

Altri ambiti

Una problematica presente nella gestione del traffico di treni Pendolari è legata al fatto che lungo la percorrenza del tragitto si possono alternare tratte ad elevato afflusso di viaggiatori a tratte con minori esigenze di posti.

Questo fa sì che, essendo tutti i convogli tradizionali di tipo “bloccato” a causa dei costi eccessivi per attuare una composizione flessibile, l’alternativa è tra fare convogli sovradimensionati per le tratte “scariche” per poter soddisfare la domanda nelle tratte “cariche”, oppure fare convogli che vanno bene nelle tratte “scariche” ma sono sottodimensionati nelle tratte “cariche”.

La composizione automatica che si rende possibile con la gestione degli AGW, fa sì che un convoglio possa essere dinamicamente adeguato alle esigenze della domanda di trasporto passeggeri.

Per esempio:

Un convoglio che deve percorrere una tratta dal punto A al punto B, può trovarsi nella situazione di avere pochi passeggeri dal punto A al punto C, una richiesta molto più elevata dal punto C al punto D, e di nuovo una bassa richiesta tra i punti D e B.

In questo caso il convoglio può partire con pochi vagoni dal punto A, accodare dinamicamente altri vagoni al punto C per poi rilasciarli al punto D e proseguire poi fino al punto B.

E’ indifferente che i punti di maggior traffico siano intermedi anziché i punti iniziale e/o finale della tratta.

Ovviamente i convogli che sono pervenuti al punto D, sono immediatamente disponibili per ritornare indietro al punto C con altro convoglio che viaggia in senso inverso.

Questo modo di far viaggiare i convoglio è tale da ottimizzare l’uso dei singoli vagoni e fare fronte alla domanda variabile di trasporto lungo la linea con un minor numero di vagoni.